Группа компаний "София" предлагает услуги по изготовлению металлоконструкций любой сложности и любого объема, начиная от заборов и козырьков до ангаров и сложных производственных комплексов.

Тепловая энергетика

Производство металлоконструкций и технологического оборудования для тепловой энергетики

Изготовление металлоконструкции для тепловой энергетики и теплоэлектростанций. Мы производим запасные части для водогрейных паровых котлов, теплообменные аппараты, дымовые трубы, деаэраторы, металлические емкости, запчасти и комплектующие и прочее нестандартное технологическое оборудование.

- Запасные части для водогрейных и паровых котлов промышленного производства (ПТВМ, КВГМ, ДКВр, ДЕ, КЕ)

Серийно и под заказ производим запасные части для водогрейных и паровых котловпромышленного производства различных типов (ПТВМ, КВГМ, ДКВр, ДЕ, КЕ и др.)- конвективные и экранные поверхности нагрева

- комплекты коллекторов

- запасные части для нестандартных котлов

Изготовление осуществляется как по собственной технической документации, так и по документации и даже образцам клиента.

Нашими постоянными заказчиками являются эксплуатационные и ремонтные организации и службы теплоэнергетического сектора.

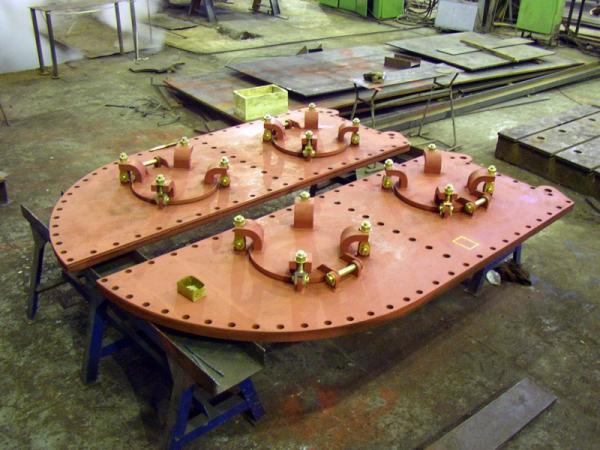

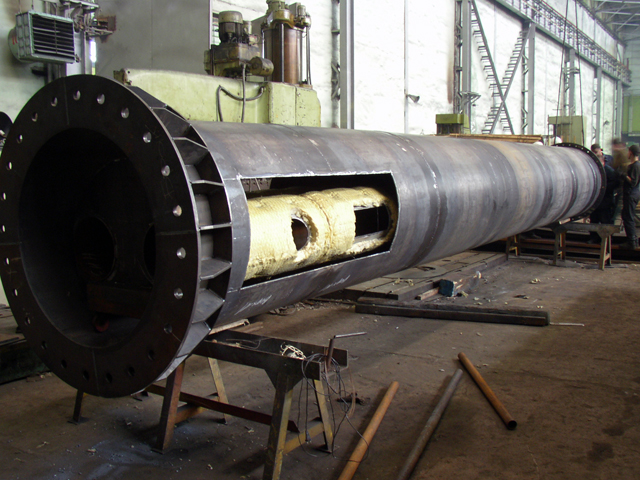

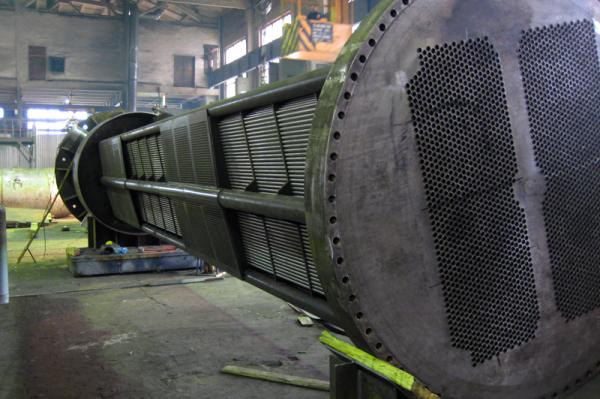

- Кожухотрубчатые и емкостные теплообменные аппараты различного назначения

Технологические и производственные возможности, а также накопленный опыт изготовления теплообменного оборудования, позволяют нам производить качественные теплообменные аппараты с широким спектром применения в различных отраслях промышленности.

Возможности производства по изготовлению теплообменных аппаратов:

- изготовление как по чертежам Заказчика, так и по различным стандартам, ГОСТам и ТУ

- изготовление, как из материала Исполнителя, так и из материала Заказчика, с проведением входного контроля материалов

- проведение предусмотренных технической документацией гидравлических испытаний до 10 МПа (100 кг/см2)

- неразрушающий контроль сварных соединений (капиллярный, ультразвуковой (УЗК), рентгенографический) проводимый квалифицированными специалистами собственной аттестованной лаборатории

- наличие грузоподъемного оборудования в сочетании с железнодорожными путями прямо в цехе, позволяющими производить и отгружать аппараты весом свыше 100 тонн

- нанесение (по желанию Заказчика) защитных антикоррозионных покрытий для защиты от химически агрессивных сред и т.п.

- выполнение эффективной теплоизоляции теплообменников (по желанию заказчика)

- наличие квалифицированного персонала

Наши преимущества:

- Изделие отвечает техническим требованиям Заказчика

- Использование всего накопленного опыта компании

- Гибкое взаимодействие с заказчиком

- Отсутствие трудностей согласования

- Гарантия качества изготовления

- Непрерывное совершенствование технологии изготовления и производственных возможностей

Теплообменный аппарат (или теплообменник) – это устройство, в котором осуществляется передача тепла от одной рабочей среды к другой.

В качестве теплоносителей могут быть жидкости, газы, пары. В теплообменниках в зависимости от назначения протекают процессы нагревания или охлаждения, кипения, конденсации и многие другие технологические используемые в металлургической, нефтехимической, нефтеперерабатывающей, газовой, химической и других отраслях промышленности (в т. ч. в энергетике) и коммунальном хозяйстве.

По способу передачи тепла теплообменники подразделяются на смесительные и поверхностные.

В смесительных теплообменниках теплоносители контактируют непосредственно и смешиваются, при этом теплообмен сопровождается массообменном.

В поверхностных теплообменниках передача тепла происходит через разделительную твердую стенку и между теплоносителями отсутствует непосредственный контакт.

Различают также рекуперативные и регенеративные теплообменные аппараты.

Рекуперативные теплообменники – это теплообменники, в которых холодный и горячий теплоносители движутся в разных каналах, а теплообмен происходит через стенку между ними.

В регенеративных теплообменных аппаратах теплоносители контактируют с твердой стенкой поочередно.

Теплота накапливается в стенке при контакте с горячим теплоносителем и отдается при контакте с холоднымСмесительные теплообменники

Смесительные (контактные) теплообменники – это теплообменники, предназначенные для осуществления теплообменных и массообменных процессов путем прямого смешения сред.

В этом заключается их главное отличие от поверхностных теплообменников. Пароводяные струйные аппараты(ПСА), использующие в своей основе струйный инжектор, являются наиболее распространенными смесительными теплообменниками струйного типа. Конструкция смесительных теплообменных аппаратов проще поверхностных, тепло используется более полно вследствие прямого контакта теплоносителей.

Однако следует заметить, что смесительные теплообменники пригодны, только если технологический процесс допускает смешение сред. В настоящее время тепловые схемы крупных энергоблоков мощностью от 300 до 1200 МВТ для ТЭЦ и АЭС содержат подогреватели конденсата смешивающего типа. Применение таких аппаратов повышает общий КПД турбоустановки. Однако, дополнительное число насосов для перекачки конденсата, требования к защите от заброса воды, сложности размещения подогревателей ограничивают широкое распространение смешивающих подогревателей. Широкое применение данный тип теплообменников находит также в установках утилизации тепла дымовых газов, отработанного пара и т.п.В промышленности наиболее распространены поверхностные рекуперативные теплообменники:

- кожухотрубные теплообменники

- пластинчато-ребристые теплообменники

- пластинчатые теплообменники

- ребристые теплообменники

- объемные и погружные теплообменники

- витые теплообменники

- змеевиковые

- спиральные теплообменники

- двухтрубные (типа «труба в трубе») теплообменники

Кожухотрубные теплообменники

Кожухотрубные теплообменники являются наиболее распространенными аппаратами. Они используются в различных технологических процессах, сопровождающихся теплообменом между жидкостями, парами и газами, в том числе при изменении агрегатного состояния. Теплообменники состоят из трубных пучков, закрепленных в трубных досках с промежуточными перегородками, корпусов (кожухов), крышек, камер, патрубков и опор. Поверхность теплопередачи таких аппаратов может достигать нескольких десятков тысяч квадратных метров и состоять из десятков тысяч труб. В конструктивной схеме кожухотрубных теплообменников обеспечивается разобщение внутритрубного и межтрубного пространства, причем каждое из них может быть разделено на несколько ходов рабочей среды (теплоносителя).

По своей конструктивной схеме кожухотрубные подогреватели могут быть:- с жестким прикреплением концов труб в основных (концевых) трубных досках;

- с промежуточными поперечными перегородками по длине труб (между основными трубными досками);

- с линзовым компенсатором на корпусе;

- с U-образными трубками;

- с плавающей камерой;

- с сильфонным компенсатором на подводящем патрубке;

- с поперечным расположением пучков трубок относительно корпуса.

Достоинства кожухотрубных теплообменников:

- простота конструкции, технологии изготовления монтажа и ремонта

- бóльшая тепловая мощность аппаратов по сравнению с пластинчатыми

- лучше приспособлены для очистки, что заметно облегчает обслуживание и повышает срок их службы (процесс очистки особенно эффективен с применением систем шариковой очистки (сшо))

- ремонтопригодность и его экономическая целесообразность замены отдельных частей аппаратов

- как следствие всего перечисленного, меньшая стоимость эксплуатации кожухотрубных теплообменников

В настоящее время стали появляться современные кожухотрубные теплообменники, оснащенные трубками, профилированными таким образом, что рост гидравлического сопротивления ненамного превышает рост теплоотдачи вследствие применения завихрителей потока. Это достигается накаткой на внешней поверхности трубы кольцевых или винтообразных канавок, вследствие образования которых на внутренней поверхности трубы образуются плавно очерченные выступы небольшой высоты, повышающие теплоотдачу в трубках. Эта технология, в дополнение к таким важным показателям как высокая надежность и меньшая стоимость, дает отечественному кожухотрубному оборудованию дополнительные преимущества по сравнению с иностранными пластинчатыми аналогами.

Ребристые теплообменники применяются с целью увеличения теплопередачи через металлические стенки ребер в случаях, когда коэффициенты теплоотдачи по обеим сторонам стенки сильно различаются: например, при передаче тепла от конденсирующегося пара к стенке и от стенки к нагреваемому воздуху. Оребрение поверхности теплообмена вводится со стороны стенки с более низким коэффициентом теплоотдачи. В промышленности используются различные виды оребрения: шайбовое, пластинчатое, спиральное, проволочное, плавниковое, поперечное и продольное разрезное и т.д. Для ребер выбирают тонкостенный, теплопроводный материал, прикрепляемый к стенке сваркой, пайкой, накаткой и т.п.

Пластинчатые теплообменники используются для осуществления теплообмена между газами и другими теплоносителями обычно с низкими значениями коэффициентов теплоотдачи. Конструктивно эти аппараты набирают из штампованных пластин, образующих между собой с одной стороны пластины каналы для одного теплоносителя, а с другой - для другого.

Пластины разделяются прокладками между ними, могут свариваться попарно и составлять необходимую поверхность теплообмена.

Достоинствами пластинчатых теплообменников является их компактность, значительная, удельная к объему поверхность нагрева. Хорошая тепловая эффективность для ряда сочетаний параметров теплоносителей.

К недостаткам пластинчатой конструкции можно отнести невозможность использования при высоких давлениях сред, небольшую тепловую мощность, ограниченный срок службы, трудности эксплуатации, очистки, герметичность и ремонт. Повышенные требования к качеству теплоносителей.Пластинчато-ребристые теплообменники состоят из системы разделительных пластин, между которыми находятся ребристые поверхности – насадки, присоединенные к пластинам. Пластинчато-ребристые теплообменники,как правило, неразборные и различаются по типу ребер (гладкие, волнистые, прерывистые и др.), а также по направлению рабочих сред (прямоточные, противоточные, перекрестные).

В объемных теплообменниках одна из сред сосредоточена в незамкнутом объеме или в сосуде большого объема, а вторая протекает через трубный пучок прямых, U-образных или спиральных труб. Используются объемные теплообменники с погруженным трубчатым змеевиком или пучком прямых труб.

Витые теплообменники распространены в холодильной и химической промышленности. В таких аппаратах удается разместить большую поверхность теплообмена, чем в прямотрубных аппаратах. Витой теплообменник состоит из центральной трубы (сердечника) на которую навивают по спирали пучки труб. Шаг навивки и расстояние между трубами выбирается из условия равной длины труб. В разных рядах труб разное направление навивки (левое и правое). Дистанционные прокладки устанавливают зазор между трубами. Витые трубные пучки обеспечивают температурную компенсацию и плотность в местах их заделки. Как правило, витые трубные системы выполняются многозаходными.

Змеевиковые теплообменники являются кожухотрубными аппаратами, содержащими змеевиковые трубы, витки которых располагаются по винтовой линии. Змеевиков присоединяемых к коллектору подвода теплоносителя может быть несколько. В пароводяных теплообменниках греющая среда-пар обычно подводится сверху, а охлажденная среда-вода во внутритрубное пространство снизу. Также аппараты широко применяются в системах подогрева конденсата и питательной воды паротурбинных установок, однако в настоящее время все больше вытесняются «камерными» теплообменниками, содержащими камеры для подвода теплоносителя. Одновременно появляются проектно-конструкторские разработки современных коллекторно-спиральных пароводяных теплообменников для использования в системе подогрева питательной воды турбоустановок ТЭС и АЭС. По мнению разработчиков, применение таких аппаратов может дать весьма значительное снижение металлоемкости всего теплообменного оборудования паротурбинных установок.

Спиральные теплообменники являются одними из простых по конструкции аппаратов и состоят из двух стальных лент, навитых по спирали вокруг центральной разделительной перегородки и образующих два параллельных спиральных канала для рабочих сред. Спиральные каналы прямоугольного сечения ограничены с торцов крышками, в которых имеются патрубки для подвода или отвода среды. Также аппараты обычно применяют при небольших расходах, а также разностях давлений и температур рабочих сред. В последние годы также аппараты вытесняются пластинчатыми теплообменниками.

Двухтрубные теплообменники типа «труба в трубе» давно применяются в промышленности. Также аппараты удобны для нагрева и охлаждения рабочих сред, находящихся под высоким давлением. В этих теплообменниках достигаются хорошие коэффициенты теплопередачи. В изготовлении, при монтаже и эксплуатации они довольно просты, причем при отсутствии необходимости чистки они изготавливаются сварными. Однако, несмотря на простоту конструкции, такие теплообменники довольно громоздки, их удельная металлоемкость по сравнению с другими аппаратами высока. По этой причине область применения таких теплообменников непрерывно сокращается.

Наш производственный опыт показывает, что важным фактором, влияющим на качество изготовления такого сложного оборудования, как теплообменные аппараты, работающие под давлением, является не только наличие технической документации, но и технически грамотно разработанная технология изготовления. Хотим обратить внимание на то, что в отличие от технической документации и производственного оборудования, технология изготовления – это не тиражируемая категория; она привязана к конкретному производству, что дает последнему серьезные преимущества перед конкурентами, не имеющими собственной, проверенной временем технологии. Очевидно, что уже освоенная и хорошо себя зарекомендовавшая производственная технология позволяет в кратчайшие сроки начинать изготовление серийных и малосерийных изделий, а так же быстро осваивать производство опытных единичных образцов продукции.

группы "София" предлагает своим клиентам не просто изготовление технологического оборудования, не только услуги собственной производственной базы, но и многолетний опыт, проверенные производственные технологии и готовность квалифицированного персонала решать именно Ваши задачи.Охладитель огнестойкой жидкости

Конденсатор

- Водоводяные подогреватели и подогреватели сетевой воды

Производство водоводяных подогревателей и подогревателей сетевой водыПодогреватель сетевой воды ПСГ-4000-0,35-1,6-4

Подогреватель предназначен для подогрева сетевой воды паром, поступающим из отбора турбины. Подогретая сетевая вода используется для отопительных, технологических и бытовых нужд.

ПСГ - подогреватель сетевой горизонтального типа, поверхность теплообмена 4000м2 , избыточное (максимально рабочее) давление пара 0,35МПа, избыточное (максимально рабочее) давление сетевой воды 1,6МПа.

Изделие состоит из двух основных частей: сетевого подогревателя ПСГ-4000-0,35-1,6-4, конденсатосборника типа СКГ-10-0,35-4.

Изделие комплектуется узлами регулирования: клапаном регулирующим КР-300-560-4, сосудами уравнительными, водоуказательным прибором.

На изделие оформлен паспорт сосуда.

Бойлер для отопления жилых помещенийРабочее давление 6 атм. (испытан давлением 10 атм)

Пароводяной подогреватель ПН-350

Подогреватель ПН-350 предназначен для подогрева воды паром из контура охлаждения газотурбинной установки. Подогретая вода может использоваться например для отпления или других технических и бытовых нужд.

Подогреватель низкого давления смешивающего типа ПНСВ-2500-3А

-

- Деаэраторные баки и барботажные устройства для подогревателей всех типоразмеров

- Емкости различного назначения и сосуды под давлением

Сосуды под давлением широко используются в современной промышленности, начиная от ядерных реакторов и заканчивая таким оборудованием как фильтрационные аппараты, химические реакторы, аппараты с перемешивающими устройствами различных типов, автоклавы, подземные дренажные емкости, сепараторы нефтегазового типа, вакуумное оборудование паровые котлы, барокамеры, автоклавы, ресиверы, цистерны, деаэраторы и проч.

Сосуды под давлением являются опасным производственным объектом, поэтому на их проектирование, изготовление, монтаж, техническое диагностирование и эксплуатацию в большинстве стран мира накладывается ряд ограничений. В России действуют «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03), а также ряд других отраслевых документов, действие которых ограничено своей специфической областью (например «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» и др.).

Наша организация обладая необходимыми компетенциями и аттестациями при изготовлении сосудов под давлением руководствуется всеми регламентирующими документами в данной области, а также применяет такие виды и объемы контроля своей продукции, которые гарантируют выявление недопустимых дефектов, ее высокое качество и надежность в эксплуатации.

В частности контроль качества сварки и сварных соединений включает:-

- аттестацию персонала;

- проверку сборочно-сварочного, термического и контрольного оборудования, аппаратуры, приборов и инструментов;

- контроль качества основных материалов;

- контроль качества сварочных материалов и материалов для дефектоскопии;

- операционный контроль технологии сварки;

- неразрушающий контроль качества сварных соединений;

- разрушающий контроль качества сварных соединений;

- контроль исправления дефектов.

-

- Запчасти и комплектующие к энергетическому и технологическому оборудованию. Запчасти для паровых и газовых турбин

-

- Дымовые трубы и газоходы

Дымовые трубы, как самонесущие, так и на растяжках. Освоено производство многоствольных дымовых труб с теплоизоляцией и внутренним кислотостойким покрытием. Изготовление осуществляется по проектам, чертежам и эскизам заказчика. По желанию возможно оснащение трубы системой подводящих патрубков и трубопроводов, лестницей, шторм-трапом и другой обвязкой и арматурой.

Различные по габаритам и типоразмерам газоходы могут быть оборудованы дополнительной оснасткой, компенсаторами, люк-лазами, тепловой изоляцией, защитными кожухами и др.

-

- Фильтры-грязевики

-

Атомная энергетика

-

-

-

-

Металлургия

Изготовление технологического оборудования для металлургии.

В качестве образца представлена система охлаждения толстого листа (СОТЛ) для Новотроицкого металлургического завода (массой более 100 тонн). Изделие выполнено по документации немецкой фирмы-разработчика "SMS DEMAG", документация адаптирована для российского производства "КО ВНИИМЕТМАШ".

Газовая и нефтехимическая промышленность

Производство нестандартного технологического оборудования и изготавление металлоконструкций для газовой промышленности, оборудования для нефтехимической промышленности.

Прочее нестандартное технологическое оборудование

Производство прочего нестандартного технологического оборудования и металлоконструкций для машиностроения, металлургии, нефтехимической и газовой промышленности.

Вальцовка толстостенных конических и цилиндрических обечаек с возможностью подгибки кромки

Оказание услуг по вальцовке обечаек и конусных заготовок, в том числе толстостенных, которые используются для формирования корпусных частей (стенки, донышки) ёмкостного теплообменного и технологического оборудования.

Наши возможности:

- максимальная толщина изгибаемого листа 26 мм, при ширине листа 2500 мм (при уменьшении ширины вальцуемой заготовки до 80 мм, максимальная толщина – 50 мм, что практически проверено на жаропрочной стали марки 20Х23Н18),

- наибольшая ширина изгибаемого листа 2500 мм,

- наименьший радиус гиба – 380 мм,

- возможность вальцовки конусных обечаек.

Наши преимущества:

- возможность сразу после вальцовки произвести сварку и калибровку изделия,

- самостоятельная разработка точных развёрток цилиндрических и конусных изделий с учётом элементов сопряжения (патрубки, фланцы, люки и т.д.) с использованием САПР и программ 3D-моделирования,

- высота от валков до крюка грузоподъёмного оборудования составляет 10 метров, что позволяет вальцевать крупногабаритные заготовки,

- по желанию заказчика, возможно проводить проверку материалов на сплошность,

- проведение ультразвукового контроля (УЗК) сварных соединений,

- наличие автомобильных подъездов и железнодорожных путей.

Вальцовка (вальцевание) – это технологическая операция холодного (без нагрева) деформирования листового материала вдоль определенного направления. В основном вальцовка выполняется на специальном оборудовании – вальцах, с помощью которых получают как готовые изделия, так и точные заготовки.

В вальцах листовой материал прокатывается между мощными валами и подгибается до необходимого радиуса, называемого радиусом гибки.

Для деформирования листа достаточно 3х валковой конструкции вальцов. Они просты по конструкции, однако, выполнение операции вальцовки на них связано со следующими технологическими трудностями:

- по краям листа остаются прямые участки, что приводит к дополнительной операции калибровки после сварки заготовки в обечайку,

- зачастую возникает необходимость поворота и перезаправки листа, что негативно сказывается на точности заготовки.

Указанных недостатков лишены 4х валковые вальцы, которые считаются наиболее универсальными, точными и простыми в эксплуатации. В таких вальцах листовой материал зажимается между верхним и нижним валками, а деформирование (изгиб) осуществляется боковыми гибочными валками. В 4х валковых вальцах подгиб передней и задней кромок выполняется за один проход.

Перечислим преимущества 4х валковых вальцов:

- значительное снижение размеров плоского края листа благодаря наличию прижимного вальца, поджимающего край листа по касательной,

- более простая гибка листа, т.к. 4х валковая конструкция требует только одной позиции для каждого гибочного валка,

- лист полностью может быть согнут за один проход, включая предварительный гиб обоих краёв,

- лист подаётся в вальцы горизонтально и не наклоняется, как это происходит при 3х валковых вальцах,

- лист формируется в непрерывном режиме, предотвращая тем самым нестыковку краёв,

- свободное пространство требуется только с одной, подающей стороны станка,

- 4х валковая конструкция оптимально подходит для ЧПУ и на 50% быстрее и производительнее чем 3х валковые.

Хотим обратить внимание наших потенциальных клиентов, что оборудование установлено на производственной площадке собственного действующего машиностроительного производства, что позволяет комплексно подходить к решению технических и технологических задач заказчика.

Надеемся, что наш многолетний опыт производства технологического оборудования (в том числе и ёмкостного) для отрасли теплоэнергетики, химической промышленности и металлургии поможет удовлетворить Вашу потребность в таких технологических операциях как вальцовка обечаек и конусных заготовок.

Производство на оборудовании постоянных партнеров группы компаний "София"